transfluid®

DIE LÖSUNG FÜR ROHRE

Ihre Lösung für das Biegen und Umformen von Rohren auf die effizienteste Art und Weise - mit transfluid.

Mit transfluid® bringen Sie High-End-Technologie in Ihre Produktion.

Unsere Lösungen, Leistungen und Anlagen sind auf das abgestimmt, was Sie brauchen, um auf Weltmarktniveau zu produzieren. Für Ihre Anforderungen und auch komplexere Herausforderungen, für Einzelstücke oder die Serienfertigung in gleichbleibend hoher Qualität – mit individuell abgestimmten Hightech-Entwicklungen oder unseren leistungsstarken Maschinenstandards: transfluid® hat die Lösung, die aus Ihren Ideen Fortschritt macht.

-

Biegemaschinen

Hightech, die mit grenzenloser Biegefreiheit beste Ergebnisse erzielt.

Alle anzeigen -

Umformmaschinen

Rohrformmaschinen, um Ihre Ideen in Topform zu bringen.

Alle anzeigen -

Mobile und kompakte Rohrbearbeitung

Mobile und kompakte Rohrbearbeitung

Alle anzeigen -

Rohrtrennmaschinen

Rohrtrennmaschinen für beeindruckend saubere Schnittergebnisse.

Alle anzeigen -

Automatisierungslösungen

Automatisierung für einen idealen Produktionsfluss.

Alle anzeigen -

Software

Software: virtuelle Unterstützung für mehr Effizienz.

Alle anzeigen -

Roboter-Biegetechnik

Maximale Biegefreiheit.

Alle anzeigen

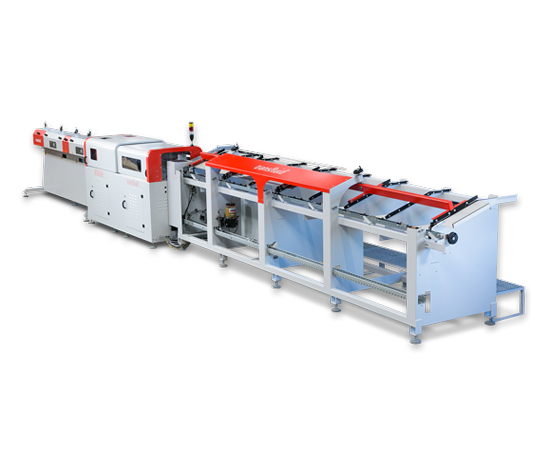

transfluid® Dornbiegemaschinen

für Auspuff, Krümmer und Zubehör.

Die Dornbiegemaschine DB 20101 lässt sich jetzt einfach über ein Touchpanel steuern. Dies eröffnet neue Möglichkeiten, wie z.B. die Anzeige des Soll-Ist-Vergleichs für alle Achsen.

Die Maschinen sind äußerst robust und einfach zu bedienen. Für die Verarbeitung von Rohren unterschiedlicher Länge steht eine Auswahl an Aufbauten zur Verfügung, mit einer Arbeitslänge bis zu 6 m.

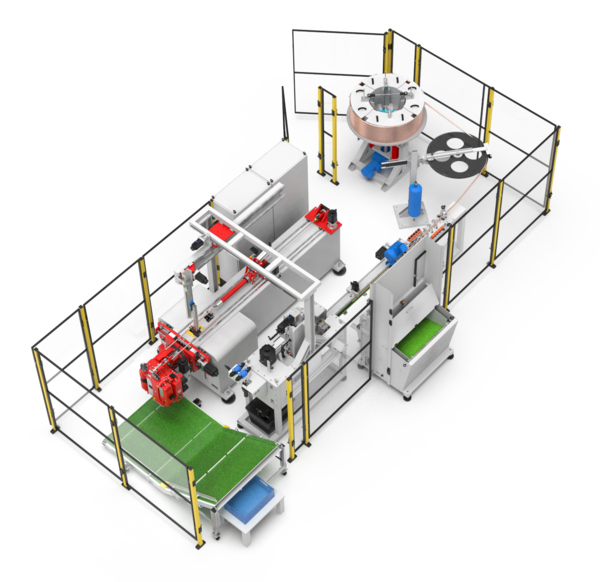

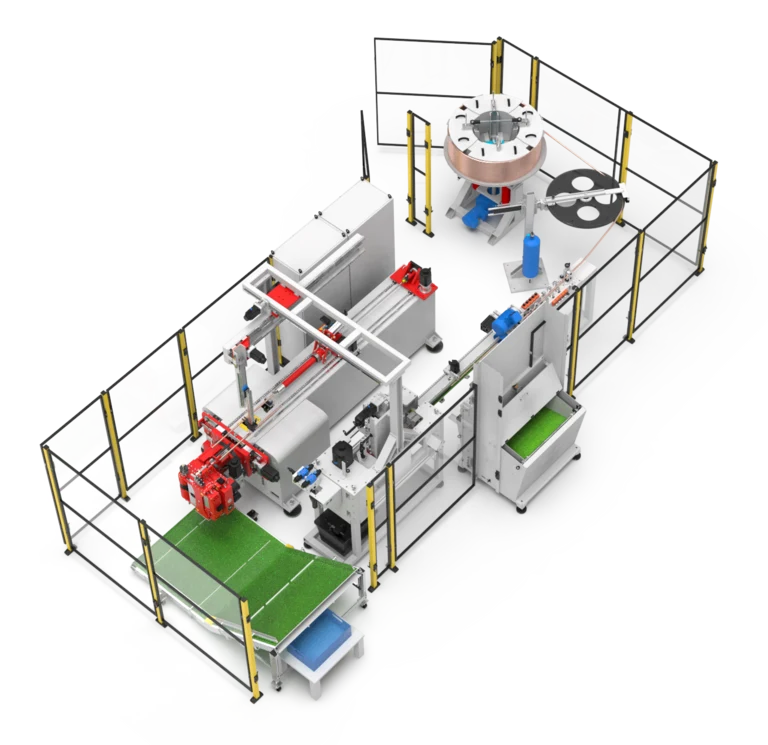

TPC 628:

Kompaktes Fertigungszellenkonzept für die

vollautomatische Rohrfertigung

Aufgrund der aktuellen Nachfrage im Bereich der erneuerbaren Energien, insbesondere im Hinblick auf Wärmepumpen, aber auch für Brauchwasseranlagen, haben wir uns entschlossen, ein neues, besonders kompaktes Fertigungszellenkonzept zu schaffen, das speziell auf diesen Bereich abgestimmt ist und den Kunden eine Kapazitätserweiterung zu einem guten Preis-/Leistungsverhältnis bei geringstem Platzbedarf bietet.

Unser Expertenteam ist für Sie da

Der exzellente 24-Stunden-Kundenservice von transfluid® garantiert auch eine besondere Nachhaltigkeit unserer Lösungen. Service Manger Christoph Aldrian und sein Team sind für Sie da. Sie bieten schnelle und effektive Lösungen für optimierte Leistungen.