HISTORIA DE UN CLIENTE: TODO LO BUENO VIENE DE TRES EN TRES.

Combinación altamente flexible entre el sistema de corte de tubos por láser y la tecnología de curvado de tubos.

Cadena automatizada de proceso de tubos en TEKO GmbH

Teko GmbH, con sede en Altenstadt/Hesse, es un proveedor de éxito internacional de sistemas de refrigeración para cadenas de alimentación e industria. Con una plantilla de 250 trabajadores, Teko lleva más de 40 años produciendo sistemas compuestos, componentes de refrigeración y electrónica de control.

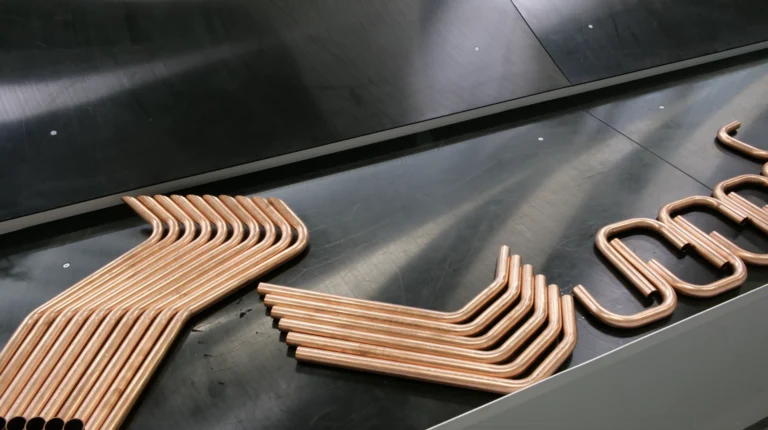

Cada año se procesan más de 80 kilómetros de tubo de cobre para las 12.000 geometrías de tubo diferentes que existen en la actualidad, y la tendencia va en aumento. Una de las principales razones para planificar un nuevo sistema automatizado de producción de tubos fue poder producir estas geometrías con un solo sistema, además de la creciente escasez de mano de obra cualificada.

Alta flexibilidad, manipulación específica para el cliente, alto grado de automatización para tubos de cobre de 6 a 42 mm de diámetro y corte sin virutas fueron las especificaciones con las que Teko se dirigió al especialista en máquinas curvadoras y procesadoras de tubos transfluid Maschinenbau GmbH. La empresa buscaba una solución que redujera el número de uniones soldadas, evitara los cuellos de botella de capacidad y eliminara los elevados costes de limpieza causados por las virutas.

Gracias a la colaboración entre transfluid y Trumpf, el proyecto ha dado un paso decisivo. Gracias al uso de un sistema de corte de tubos por láser, no se producen virutas al cortar los tubos, lo que significa que el esfuerzo necesario para la limpieza posterior de los tubos se reduce considerablemente.

LA SOLUCIÓN

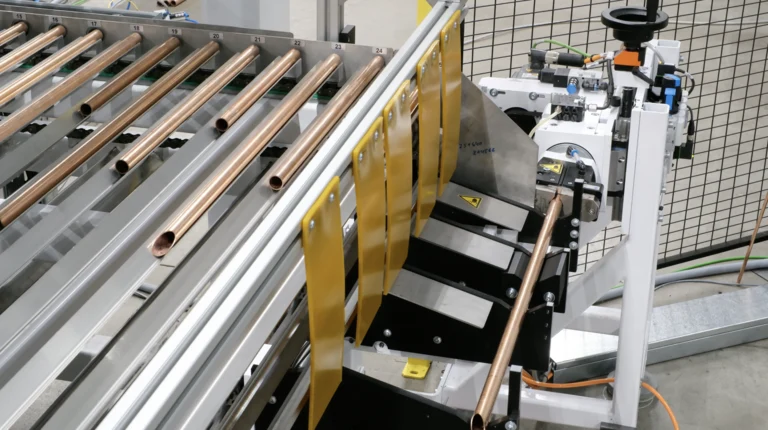

La solución consistió en cortar los tubos con un Trulaser Tube 5000 de TRUMPF y transferirlos automáticamente a la célula de curvado transfluido. La célula de curvado incluye una sección transportadora que puede almacenar hasta 25 tubos de diferentes longitudes precortados por el láser. Un robot transfiere los tubos a una estación de cepillado para su limpieza y, a continuación, a la dobladora. En la célula de curvado pueden procesarse tubos de 200-4500 mm de longitud. El programa de anidado de TRUMPF toma los datos del software de curvado T project de transfluid. De este modo, se pueden fabricar diferentes longitudes y diámetros para diferentes geometrías en una sola tirada de producción.

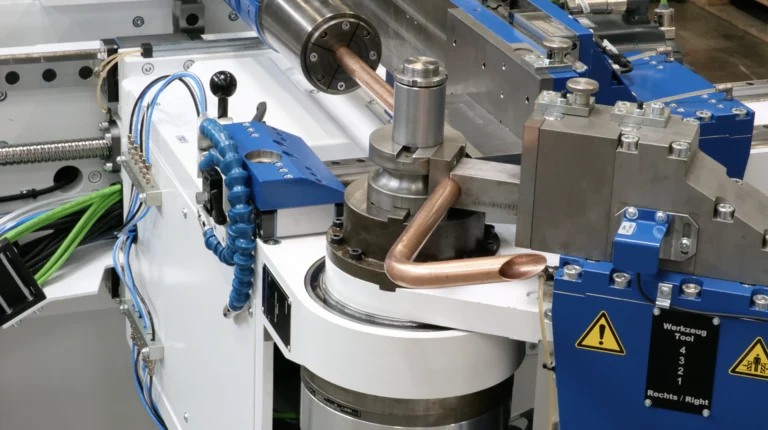

Para proporcionar esta flexibilidad se utiliza una curvadora CNC RL transfluid t bend DB 642. La curvadora controlada por CNC con cabezal curvador giratorio puede curvar tubos de acero, acero inoxidable y metales no férreos como tubos redondos o perfiles de ø 6-42 mm. Y con longitudes de tubo de hasta 4,5 metros. El cabezal curvador puede colocarse en posición horizontal o vertical, incluyendo un eje de rotación para cambiar la dirección de curvado. Las curvadoras de accionamiento eléctrico están diseñadas para grandes volúmenes de producción y son eficientes desde el punto de vista energético gracias a la económica servotecnología.

Los 12 ejes eléctricos pueden programarse de forma sincronizada para lograr tiempos de ciclo óptimos. Las herramientas de plegado multiplano con cambio automático de herramienta permiten plegar una gran variedad de piezas.

EL SOFTWARE

El nuevo software de curvado transfluid t project 5.0 lleva el procesado de tubos al siguiente nivel con funciones innovadoras como el gemelo digital, la programación offline y CloudDrive. Con t project, los procesos de curvado pueden planificarse y simularse de forma rápida y precisa. El "gemelo digital" representa virtualmente todo el proceso de plegado, lo que permite comprobar las colisiones y optimizar los tiempos de ciclo incluso antes de la producción.

Una novedad del proyecto t son las bases de datos de productos de conjuntos completos de tubos, que ofrecen una visualización exhaustiva de orificios, formas y tuercas. Esto permite una planificación y ejecución aún más precisas de geometrías complejas.

La programación fuera de línea significa que los programas pueden crearse y probarse independientemente de la máquina, lo que ahorra un valioso tiempo de producción y aumenta la flexibilidad.

En combinación con el software Trumpf Programming Tube, se abren posibilidades completamente nuevas para el mecanizado de tubos. Los procesos de corte pueden planificarse con precisión y ejecutarse con eficacia, lo que resulta ideal para geometrías complejas en la construcción de instalaciones de refrigeración. Las amplias funciones de automatización, como el anidado inteligente y las trayectorias de corte optimizadas, permiten ahorrar material y optimizar los tiempos de producción.

De este modo, la t bend DB 642 RL y la TruLaser Tube 5000 pueden aprovechar todo su potencial, garantizando la máxima calidad y rentabilidad.