HISTÓRIA DE CLIENTE: TUDO O QUE É BOM VEM EM TRÊS.

Combinação altamente flexível entre o sistema de corte de tubos a laser e a tecnologia de curvatura de tubos.

Cadeia automatizada de processos de tubos na TEKO GmbH

A Teko GmbH, com sede em Altenstadt/Hesse, é um fornecedor de sucesso internacional de sistemas de refrigeração para cadeias alimentares e para a indústria. Com uma força de trabalho de 250 pessoas, a Teko produz sistemas compostos, componentes de refrigeração e eletrónica de controlo há mais de 40 anos.

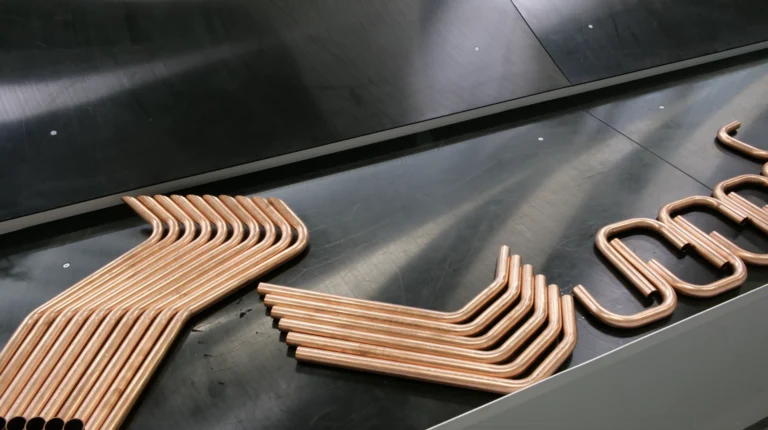

Mais de 80 quilómetros de tubos de cobre são processados todos os anos para as 12.000 geometrias de tubos diferentes que estão agora disponíveis, e a tendência está a aumentar. Uma das principais razões para planear um novo sistema automatizado de produção de tubos foi a possibilidade de produzir estas geometrias com um único sistema, para além da crescente escassez de mão de obra especializada.

Elevada flexibilidade, manuseamento específico para o cliente, um elevado grau de automatização para tubos de cobre de 6 a 42 mm de diâmetro e corte sem lascas foram as especificações com que a Teko abordou o especialista em máquinas de curvar e processar tubos, a transfluid Maschinenbau GmbH. A empresa estava à procura de uma solução que reduzisse o número de juntas soldadas, evitasse estrangulamentos de capacidade e eliminasse os elevados custos de limpeza causados pelas aparas.

A parceria entre a transfluid e a Trumpf levou o projeto a um passo decisivo. Graças à utilização de um sistema de corte de tubos a laser, não são produzidas aparas ao cortar os tubos, o que significa que o esforço necessário para a limpeza posterior dos tubos é significativamente reduzido.

A SOLUÇÃO

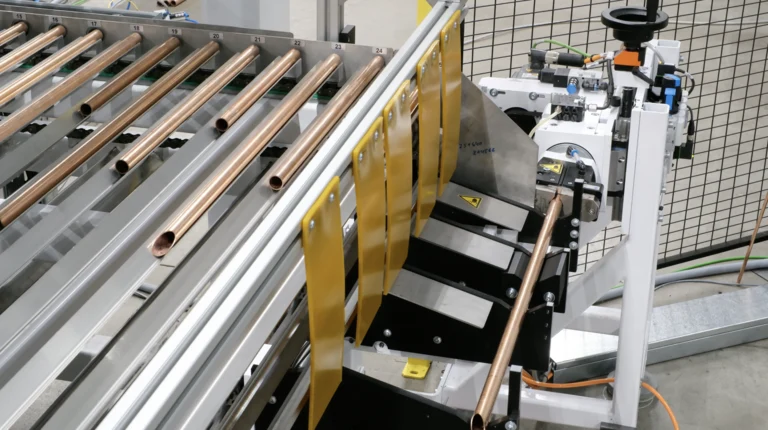

A solução foi cortar os tubos com uma Trulaser Tube 5000 da TRUMPF e depois transferi-los automaticamente para a célula de dobragem transfluid. A célula de dobragem inclui uma secção de transporte que pode armazenar até 25 tubos de diferentes comprimentos pré-cortados pelo laser. Um robot transfere os tubos para uma estação de escovagem para limpeza e depois para a máquina de dobragem. Na célula de dobragem podem ser processados tubos de 200-4500 mm de comprimento. O programa de nesting da TRUMPF recebe os dados do software de curvatura do projeto T da transfluid. Isto significa que é possível produzir diferentes comprimentos e diâmetros para diferentes geometrias num único ciclo de produção.

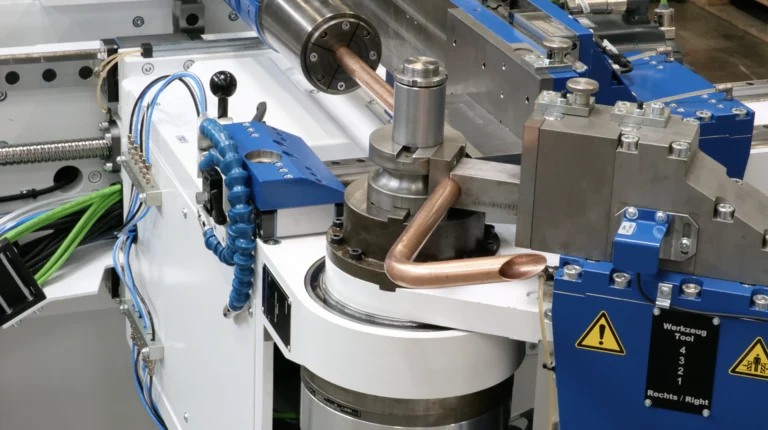

Uma máquina de dobragem transfluid t bend DB 642 CNC RL é utilizada para proporcionar esta flexibilidade. A máquina de dobragem controlada por CNC com cabeça de dobragem rotativa pode dobrar tubos de aço, aço inoxidável e metais não ferrosos como tubos redondos ou perfis de ø 6-42 mm. E com comprimentos de tubo até 4,5 metros. A cabeça de curvatura pode ser posicionada horizontalmente ou verticalmente, incluindo um eixo de rotação para mudar a direção de curvatura. As máquinas de curvar com acionamento elétrico foram concebidas para uma produção de grande volume e são energeticamente eficientes graças à tecnologia servo económica.

Os 12 eixos eléctricos podem ser programados de forma sincronizada para obter tempos de ciclo optimizados. As ferramentas de dobragem multiplano com troca automática de ferramentas permitem dobrar uma grande variedade de peças.

O SOFTWARE

O novo software de curvatura transfluid t project 5.0 leva o processamento de tubos para o próximo nível com recursos inovadores, como o gémeo digital, a programação offline e o CloudDrive. Com o t project, os processos de curvatura podem ser planeados com rapidez e precisão e totalmente simulados. O "gémeo digital" mapeia virtualmente todo o processo de quinagem, permitindo verificar a existência de colisões e otimizar os tempos de ciclo mesmo antes da produção.

Uma novidade no projeto são as bases de dados de produtos de conjuntos completos de tubos, que fornecem uma visualização abrangente de orifícios, formas e porcas. Isto permite um planeamento e execução ainda mais precisos de geometrias complexas.

A programação offline significa que os programas podem ser criados e testados independentemente da máquina, poupando tempo de produção valioso e aumentando a flexibilidade.

Em combinação com o software Trumpf Programming Tube, isto abre possibilidades completamente novas para o processamento de tubos. Os processos de corte podem ser planeados com precisão e executados de forma eficiente - ideal para geometrias complexas na construção de instalações de refrigeração. As funções de automação abrangentes, tais como nesting inteligente e percursos de corte optimizados, resultam em poupanças de material notáveis e tempos de produção optimizados.

Como resultado, a t bend DB 642 RL e a TruLaser Tube 5000 podem ser utilizadas em todo o seu potencial, garantindo a máxima qualidade e rentabilidade.