STORIA DI UN CLIENTE: TUTTE LE COSE BELLE SI FANNO IN TRE.

Combinazione altamente flessibile tra il sistema di taglio laser dei tubi e la tecnologia di piegatura dei tubi.

Catena di processo automatizzata per tubi presso TEKO GmbH

Teko GmbH, con sede ad Altenstadt/Hesse, è un fornitore di successo a livello internazionale di sistemi di refrigerazione per catene alimentari e industrie. Con una forza lavoro di 250 persone, Teko produce sistemi compositi, componenti di refrigerazione ed elettronica di controllo da oltre 40 anni.

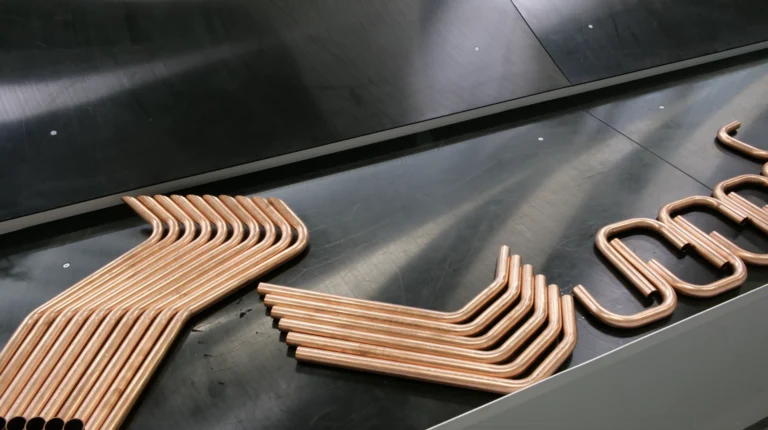

Ogni anno vengono lavorati più di 80 chilometri di tubo di rame per le 12.000 diverse geometrie di tubo oggi disponibili, e la tendenza è in aumento. Uno dei motivi principali per cui è stato progettato un nuovo sistema di produzione automatizzato di tubi è stato quello di poter produrre queste geometrie con un unico sistema, oltre alla crescente carenza di manodopera specializzata.

Elevata flessibilità, gestione specifica per il cliente, elevato grado di automazione per tubi di rame da 6 a 42 mm di diametro e taglio senza trucioli erano le specifiche con cui Teko si è rivolta allo specialista di macchine per la curvatura e la lavorazione dei tubi transfluid Maschinenbau GmbH. L'azienda era alla ricerca di una soluzione che riducesse il numero di giunzioni saldate, evitasse i colli di bottiglia della capacità produttiva ed eliminasse gli elevati costi di pulizia causati dai trucioli.

La collaborazione tra transfluid e Trumpf ha fatto compiere al progetto un passo avanti decisivo. Grazie all'utilizzo di un sistema di taglio laser dei tubi, non vengono prodotti trucioli durante il taglio dei tubi, il che significa che l'impegno richiesto per la pulizia successiva dei tubi è notevolmente ridotto.

LA SOLUZIONE

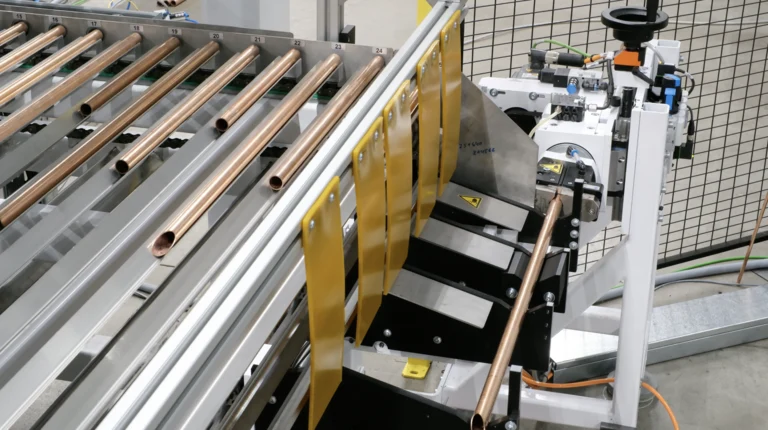

La soluzione è stata quella di tagliare i tubi con un TRUMPF Trulaser Tube 5000 e poi trasferirli automaticamente alla cella di piegatura transfluida. La cella di piegatura comprende una sezione di trasporto che può contenere fino a 25 tubi di diverse lunghezze pretagliati dal laser. Un robot trasferisce i tubi a una stazione di spazzolatura per la pulizia e quindi alla macchina di piegatura. Nella cella di piegatura possono essere lavorati tubi di lunghezza compresa tra 200 e 4500 mm. Il programma di nesting TRUMPF prende i dati dal software di curvatura T project di transfluid. Ciò significa che in un unico ciclo di produzione è possibile produrre tubi di diverse lunghezze e diametri per diverse geometrie.

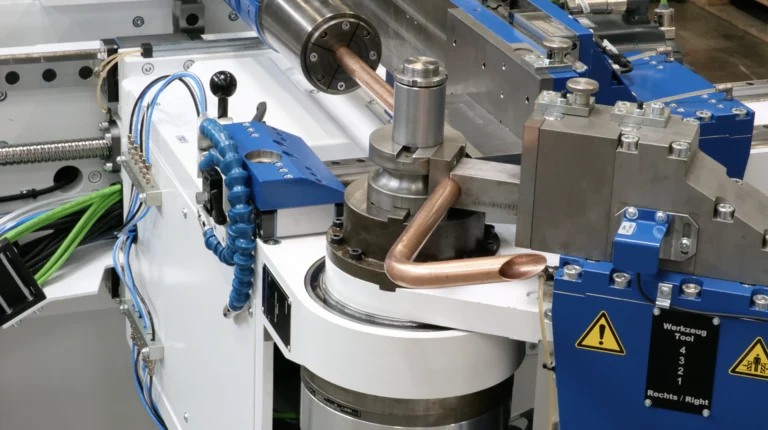

Per garantire questa flessibilità viene utilizzata una piegatrice transfluid t bend DB 642 CNC RL. La curvatrice a controllo CNC con testa di curvatura rotante è in grado di curvare tubi in acciaio, acciaio inox e metalli non ferrosi come tubi tondi o profili da ø 6-42 mm. E con tubi di lunghezza fino a 4,5 metri. La testa di curvatura può essere posizionata orizzontalmente o verticalmente, con un asse di rotazione per cambiare la direzione di curvatura. Le curvatrici ad azionamento elettrico sono progettate per la produzione di alti volumi e sono efficienti dal punto di vista energetico grazie alla tecnologia servoeconomica.

I 12 assi elettrici possono essere programmati in modo sincrono per ottenere tempi di ciclo ottimali. Gli utensili di piegatura multipiano con cambio utensile automatico consentono di piegare un'ampia varietà di pezzi.

IL SOFTWARE

Il nuovo software di curvatura transfluid t project 5.0 porta la lavorazione dei tubi a un livello superiore, grazie a funzionalità innovative come il gemello digitale, la programmazione offline e il CloudDrive. Con t project, i processi di piegatura possono essere pianificati in modo rapido e preciso e completamente simulati. Il "gemello digitale" mappa virtualmente l'intero processo di piegatura, rendendo possibile il controllo delle collisioni e l'ottimizzazione dei tempi di ciclo ancora prima della produzione.

Una novità del progetto sono i database di prodotti di gruppi di tubi completi, che forniscono una visualizzazione completa di fori, forme e dadi. Ciò consente una pianificazione e un'esecuzione ancora più precisa di geometrie complesse.

La programmazione offline consente di creare e testare i programmi indipendentemente dalla macchina, risparmiando tempo prezioso per la produzione e aumentando la flessibilità.

In combinazione con il software Trumpf Programming Tube, questo apre possibilità completamente nuove per la lavorazione dei tubi. I processi di taglio possono essere pianificati con precisione ed eseguiti in modo efficiente: l'ideale per le geometrie complesse nella costruzione di impianti di refrigerazione. Le funzioni di automazione complete, come il nesting intelligente e i percorsi di taglio ottimizzati, consentono un notevole risparmio di materiale e l'ottimizzazione dei tempi di produzione.

Di conseguenza, il t bend DB 642 RL e il TruLaser Tube 5000 possono essere utilizzati al massimo delle loro potenzialità, garantendo la massima qualità ed economicità.