NOTIZIE:

Vi terremo informati. Le notizie attuali su prodotti, fiere e progetti sono disponibili qui.

Innovation Days 2025

L'incontro di settore dell'industria della lavorazione dei tubi. Dal 2006, transfluid riunisce regolarmente specialisti del settore selezionati per…

TUTTE LE COSE BELLE SI FANNO IN TRE.

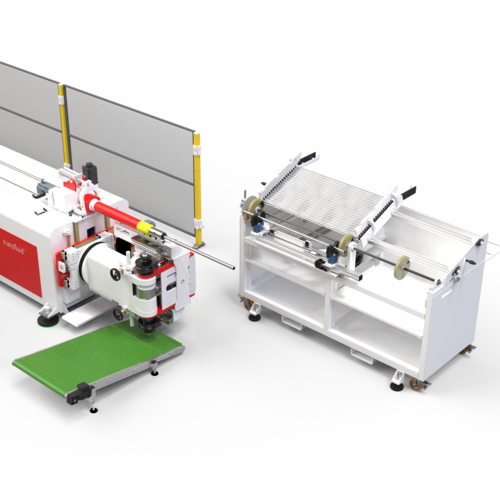

Combinazione altamente flessibile tra il sistema di taglio laser dei tubi e la tecnologia di piegatura dei tubi. Produzione automatizzata di 12.000…

"Leader del mercato mondiale del Sud Westfalia"

Ancora una volta premiata come "Leader del mercato mondiale del Sud Westfalia". Questo premio viene assegnato ad aziende attive a livello…

TUBE DÜSSELDORF 2024

wire and Tube - Leading International Trade Fairs - riaprirà le sue porte lunedì prossimo e non vediamo l'ora di darvi il benvenuto alla fiera leader…

Giornate dell'innovazione - curvatura destra/sinistra fino a ø 70mm

Con le nuove curvatrici a mandrino T bend CNC del tipo DB 2060-CNC-R/L è possibile curvare tubi in acciaio, acciaio inox e metalli non ferrosi come…

Buon Natale-

e un felice anno nuovo. Il periodo che precede il Natale è un'ottima occasione per fermarsi un attimo e ricordare tutte le cose belle vissute durante…

Incontriamoci al Blechexpo.

Anche quest'anno saremo presenti alla Blechexpo Messe di Stoccarda. Dal 07.11 al 10.11.2023 saremo presenti nel padiglione 3 allo stand 3104 con la…

Partnership nel mondo dei tubi

La partnership tra TRUMPF e transfluid® consente di combinare in modo estremamente flessibile i sistemi di taglio laser dei tubi e la tecnologia di…

Raggiungetelo velocemente con transfluid.

transfluid tube processing machinery Inc. diventa sponsor ufficiale di "Trick Tools Racing" nella NHRA Pro Stock Motorcycle Series.

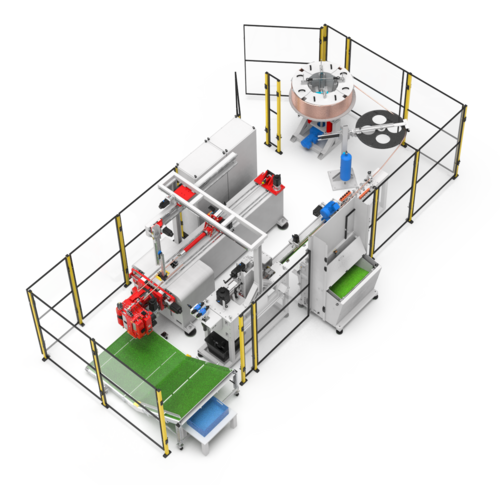

Concetto di cella di produzione compatta per la produzione completamente automatica di tubi

Vista l'attuale domanda nel campo delle energie rinnovabili, soprattutto per quanto riguarda le pompe di calore ma anche per i sistemi di acqua calda…

Sbarre e materiale solido

Dare forma al flusso di energia. Le curvatrici di transfluid sono note per le loro prestazioni nella curvatura di tubi, ma possono essere utilizzate…